Über 400 Millionen Euro Investitionen der Korkindustrie in Forschung und Entwicklung haben sich ausgezahlt. Heute gibt es die besten Korken aller Zeiten - Einblicke in seine Herstellung:

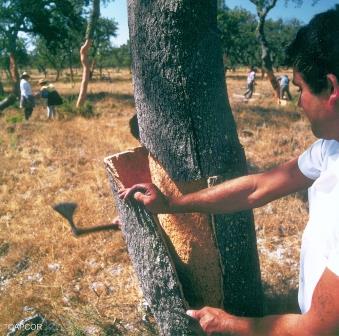

Korkernte in Portugal

Bereits seit Jahrhunderten schälen Bauern in den artenreichen Kulturlandschaften der Mittelmeerländer, in denen die Korkeiche gedeiht, seine Rinde, um daraus ein nachhaltiges Naturprodukt zu gewinnen: Den Korken. Alle neun Jahre ist Erntezeit, bei der geübte Arbeiter in glühender Sommerhitze mit gezielten Schnitten die Rinde vom Baum lösen. Die Korkeiche ist der einzige Baum der Erde, der keinen Schaden nimmt, wenn man ihn schält. Schon bei der schweißtreibenden Ernte beginnt die Vorauswahl, um die Spreu vom Weizen trennen.

In den späten neunziger Jahren wurde vom europäischen Korkverband C.E. Liège ein rigider Produktionscodex entwickelt, um Qualitätsmängeln mit neuer Technik und intensiven Kontrollen den Garaus zu bereiten. Die Einhaltung der Gebote wird in regelmäßigen Abständen in den Betrieben von unabhängigen Prüfern kontrolliert. Über 400 Millionen Euro investierte die Korkindustrie in den letzten fünfzehn Jahren in Forschung und Entwicklung.

Der Kork wird im Freien durchgelüftet

Nach der Ernte wird der Kork mit wuchtigen Lastwägen umgehend zur Fabrik transportiert und auf dem Gelände gelagert. Nach einer sechsmonatigen Durchlüftung wird die Rinde gedämpft und verliert dadurch ihre Wölbung. Nun findet das sechs bis neunmonatige »Seasoning« statt, ein enzymatischer Prozess, der den Kork erst zur Verarbeitung befähigt. In der Fabrik warten nun dampfende Kessel darauf, dem Kork bei knapp unter 100 Grad die Mikroflora auszukochen. Der Duft von frischem Kork zieht durch die Fabrikhalle. Das Kochen führt zugleich zu höherer Elastizität und geringerer Dichte des Materials. Sonst wäre die Rinde zum Verarbeiten zu hart. Dabei steigert sich das Volumen des Korks um etwa zwanzig Prozent.

Arbeiter in der Korkfabrik

Nach dem Kochvorgang muss die Korkrinde abkühlen und etwa zwei bis drei Wochen trocknen, um möglichst wenig Angriffsfläche für Pilze und Mikroorganismen zu bieten. Nun sortieren Facharbeiter das Material in Hinblick auf Qualitätsstufen, um zu entscheiden, in welche Produktionslinien es geht. Für Korken wird nur das beste Material verwendet, das in für die Korkenherstellung passende Streifen geschnitten wird. Jetzt werden die Korken in mühseliger Handarbeit ausgestanzt.

Ausstanzen der Korken

Korkreste wandern in die Produktion von Korkgranulat, das unter anderem für technische Korken verwendet wird. Die unterschiedlichen Chargen werden in einem weiteren Waschgang schonend desinfiziert. Nach der Trocknung werden die Rohkorken sowohl händisch als auch maschinell nach verschiedenen Qualitätsstufen sortiert. Fertig ist der Naturkorken! Jetzt erfolgen die entscheidenden Prüfungen im Labor, die auf Sensorik und Hightech-Verfahren wie der Gaschromatografie beruhen; vergleichbar den Kontrollen in der Lebensmittelindustrie.

Jahrhundertealte Trinkkultur profitiert heute vom besten Korken, den wir je hatten. Seine naturnahe Herstellung, seine Schönheit und seine Qualitäten bei der Weinreifung sichern dem Naturkorken die Poleposition unter den Weinverschlüssen. Dem Genuss steht nichts mehr im Weg. Plopp - er ist wieder da!